Recyclage: grondstoffen terugwinnen

De hoogspanningsbatterij is het hart van een elektrische auto en dus van de elektrische mobiliteit. Voor de productie van de hoogspanningsbatterij worden waardevolle grondstoffen gebruikt, die maar moeizaam te ontginnen zijn. De terugwinning ervan draagt in hoge mate bij aan de verbetering van de ecobalans van elektrische auto’s en aan de duurzaamheid van elektrische mobiliteit. In Salzgitter zet Volkswagen daarom consequent in op recyclage.

Dit en meer over recyclage leert u hier:

- De hoogspanningsbatterij heeft het grootste aandeel in de toegevoegde waarde van een elektrische auto en in de ecologische balans binnen het productieproces.

- In de fabriek in Salzgitter streeft Volkswagen naar 90% recuperatie en recyclage van waardevolle grondstoffen.

- Gerecycleerde grondstoffen van elektrische auto's zijn even efficiënt als nieuwe.

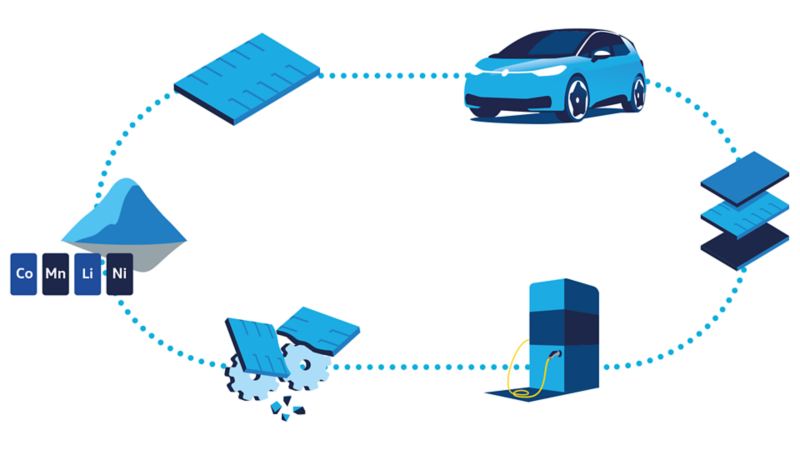

Levenscyclus van de batterij

Als het hart van de elektrische mobiliteit is de hoogspanningsbatterij verantwoordelijk voor het grootste deel van de waardecreatie. Ze stelt voertuigfabrikanten echter ook voor de grootste uitdagingen. De CO₂ die vrijkomt bij de ontginning van de benodigde grondstoffen en bij de productie van de batterij heeft ook het grootste aandeel in de koolstofvoetafdruk van een elektrische auto. De energie-intensieve productie van oplaadbare batterijen, zoals lithium-ionbatterijen, is mede verantwoordelijk voor de zogeheten klimaatrugzak die elektrische voertuigen door de grotere productie-inspanning meedragen. Een verantwoorde verwerking van afgedankte batterijen speelt dan ook een doorslaggevende rol in de milieubalans van toekomstige elektrische auto's.

Volkswagen heeft de industriële recuperatie van waardevolle grondstoffen daarom verankerd in haar duurzaamheidsstrategie. Voorbeelden van deze grondstoffen zijn lithium, nikkel, mangaan en kobalt in een gesloten kringloop (Closed Loop), die in de toekomst een herverwerkingsquotum van meer dan 90% zullen hebben, net als aluminium, koper en kunststof. Daarom is Volkswagen meer dan tien jaar geleden begonnen met de ontwikkeling van een duurzaam recyclagesysteem voor batterijen. In de toekomst zal op twee manieren aan de vraag naar energieopslag worden voldaan: ten eerste door oudere maar intacte autobatterijen een zogenaamd ‘tweede leven’ te geven – bijvoorbeeld in flexibele snellaadstations – en ten tweede door de grondstoffen die in de batterijen zitten, rechtstreeks te recycleren.

Recyclage van grondstoffen bij Volkswagen in Salzgitter

Begin 2021 werd in Salzgitter de eerste proeffabriek voor de verdere ontwikkeling van Volkswagens innovatieve recyclageproces geopend. Deze fabriek maakt meer dan 90% recuperatie en recyclage van waardevolle grondstoffen mogelijk. Nog een bijzonderheid van de fabriek: er worden alleen batterijen gerecycleerd die op geen enkele andere manier meer kunnen worden gebruikt. Aangezien het aantal elektrische auto's nog steeds klein is in vergelijking met het aantal voertuigen met verbrandingsmotor, en aangezien de batterijen van elektrische voertuigen niet alleen een groter rijbereik maar ook een langere levensduur hebben, worden grotere hoeveelheden te recycleren batterijen pas over enkele jaren verwacht. De fabriek in Salzgitter is daarom ontworpen om in eerste instantie tot 3.600 batterijsystemen per jaar te recycleren.

Het recyclageproces

De bijzonderheid van het innovatieve proces: Het CO₂-besparende recyclageproces gebeurt zonder energieverslindend smeltproces in een hoogoven. Eerst worden de gebruikte batterijsystemen getest, diep ontladen en ontmanteld.

Daarna worden de afzonderlijke delen in de shredder tot granulaat vermalen, dat aansluitend wordt gedroogd. Hierbij wordt naast aluminium, koper en kunststoffen vooral het waardevolle ‘zwarte poeder’ gewonnen, dat de belangrijke batterijgrondstoffen lithium, nikkel, mangaan, kobalt en grafiet bevat.

De laatste stap is de scheiding van deze verschillende types, die wordt uitgevoerd door gespecialiseerde partners. Bij dat proces wordt het poeder verder behandeld met water en chemische middelen om de afzonderlijke grondstoffen te filteren en voor te bereiden. Op die manier kan de hoeveelheid primair materiaal die nodig is voor de productie, worden verminderd en vervangen door teruggewonnen materialen.

Besparingen door hergebruik

Het voordeel: met de fabriek in Salzgitter creëren we een duurzamere cyclus van recycleerbare materialen en bestrijken we de hele waardeketen van de batterijproductie – van grondstoffen tot productie en recyclage. Hierdoor kan Volkswagen essentiële onderdelen van oude batterijcellen hergebruiken bij de productie van nieuwe batterijsystemen. Uit onderzoek is namelijk gebleken dat gerecycleerde grondstoffen even efficiënt zijn als nieuwe. Voor elke 62 kWh-batterij die van gerecycleerd materiaal en groene stroom is gemaakt, kan meer dan een ton CO₂ worden bespaard. Daarmee zet de batterijrecyclagefabriek van Salzgitter een grote stap voorwaarts op de weg naar CO₂-neutrale mobiliteit en de bescherming van hulpbronnen en milieu.

Volkswagen stimuleert onderzoek

Grondstofrecyclage biedt nog heel wat potentieel en daarom zet Volkswagen sterk in op onderzoek op dit gebied: een team van onderzoekers onder leiding van Volkswagen zal processen ontwikkelen om kathodemetalen, elektrolyt en grafiet van de hoogspanningsbatterij permanent te integreren in een gesloten materiaalkringloop (closed loop). Daartoe worden batterijcellen van gerecycleerd materiaal een tweede maal gerecycleerd, ook om aan te tonen dat meerdere recyclages geen invloed hebben op de kwaliteit van de waardevolle materialen.

Concrete innovatieve ontwikkelingsbenaderingen liggen in de vraaggerichte, d.w.z. economisch geoptimaliseerde ontlading en de grotendeels geautomatiseerde ontmanteling van afgedankte batterijsystemen tot op cel- of elektrodenniveau.

Aan het einde van dit recyclageproces beschikt men over gescheiden en hoogwaardige secundaire materialen voor batterijen voor elektrische wagens.

Op die manier kan een deel van de vraag naar grondstoffen worden gedekt en kunnen strategisch belangrijke grondstoffen worden bewaard en veiliggesteld, zodat Europa op lange termijn minder afhankelijk wordt van andere regio's in de wereld.